日本东丽研发出可粘合PPS和PA的粘合材料,并开发出汽车冷却管道用多层树脂管

军工资源网 2022年05月31日5月25日,根据日本东丽公司官网发布消息,东丽公司与总部位于东京都新宿区的Polypla Ebonic Co.,Ltd.(简称Polypla Ebonic)共同开发出一种可以粘合聚酰胺树脂(PA)和聚苯硫醚树脂(PPS)的粘合材料;并且通过内层使用东丽公司的 PPS Trerina®、外层使用Polypla Ebonic的 PA12 Diamide®开发了一种冷却管道的多层树脂管结构。

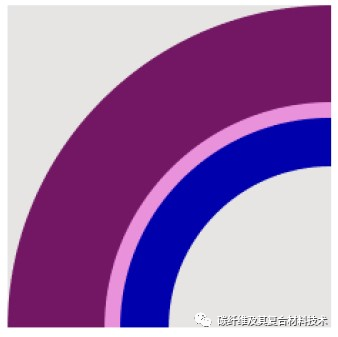

内层为东丽PPS Trerina®、外层为Polypla Ebonic的 PA12 Diamide®,中间为东丽研发的粘合材料

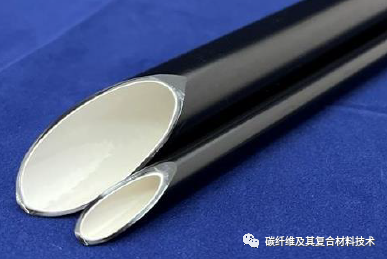

此次开发的树脂管与以往的多层树脂管相比,耐热性优异,可在130℃左右的高温环境下使用。此外,还具有冷却水离子溶出少的特点。公司的目标是将其扩展到包括汽车和工业机械在内的一般冷却管道。

近年来,为了通过减轻重量来提高燃油效率,PA单层管和内层使用聚丙烯(PP)的多层树脂管的应用越来越多。然而,这些传统的树脂管由于诸如耐热性和水解等问题而仅限于用于相对低温的冷却水的管中。PPS是一种耐热性和耐水解性优异的材料,通过将这种材料用于管的内层,可以解决这些问题。但是,由于汽车用管的外层广泛使用的以PA12为代表的长链PA和PPS不能直接粘接,因此要求开发粘接材料。

PPS (Trelina® )+PA12( Diamide® )冷却管道用多层树脂管

因此,Polypla Ebonic 和东丽公司共同致力于开发一种能够粘合 PA 和 PPS 的新型粘合材料,并通过将 Polypla Ebonic 和东丽的聚合物技术与 东丽的聚合物纳米合金技术融合在一起,成功开发出一种新的粘合材料使得PPS和PPS之间具有优异的粘合性,并可实现稳定的多层管挤出成型。通过应用这种粘合材料,实现了内层为PPS、外层为PA12的多层树脂管结构。

开发的多层树脂管结构可以用一般的树脂管挤出机成型,也可以波纹成型,因此可以在不损害强韧机械性能的情况下生产各种形状。公司的目标是用于汽车冷却管,特别是高温冷却水流动的金属管,以及利用低离子溶出的电动汽车和燃料电池汽车的冷却管。公司还相信它不仅可以应用于汽车行业,还可以应用于工业机械等一般冷却管道。

除了新开发的PPS内层多层管外,Polypla Ebonic还将传统的PA单层管和PP内层多层管推向市场,在为汽车减少二氧化碳排放量的同时,以实现可持续发展做出贡献。

东丽是全球唯一一家建立单体、聚合物和化合物一体化生产体系的PPS制造商,也是全球第一大PPS制造商,拥有全球最大的PPS聚合物产能。这次,公司将通过将PPS内层的多层树脂管材料推向市场,将为下一代汽车的发展和实现可持续发展的社会做出贡献。