材料和形状不受限的自动铺层技术

军工资源网 2022年06月01日自动化、精确和完全集成的预成型过程,最大程度地提高了复合材料层压板的设计自由度,扩大了材料的选用范围。

在JEC World 2022展会中,荷兰Airborne公司首秀了其自动铺层技术。与其他的复合材料自动铺放技术如自动铺带和自动铺放纤维(ATL/AFP)技术相比,Airborne的自动铺层技术能够以自动化和用户友好的方式制作多种材料的、形状自由的订制层压板。这项技术能使用户创建最佳的复合材料设计,并从完全的自动化操作中受益。

将复合材料转变成订制的坯料层压板或预成型件,是制造复合材料部件的一个关键而又脆弱的步骤,要么是人工操作的缓慢过程,要么是所用材料受限或成型形状受限的自动化过程。Airborne的自动铺层技术能确保设计师采用市场上所有可用的材料(该工艺适用于预浸料、干纤维或热塑性塑料),以创建出优化的高度精确的层压结构,它可以拥有自由形状的边缘、补片或切口,并使其设计能实现最佳性能。

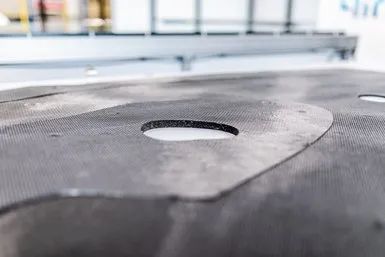

Airborne的自动铺层技术能够创建高度精确的层压结构,它拥有自由形状的边缘、补片或切口

单向带、织物、无卷曲织物、薄膜、芯材、回收材料、金属层和其他更多的材料均可用于这项工艺中。Airborne表示,其技术能够处理成卷的材料和片状材料,还可以处理三明治层压板。该系统将材料切割成正确的铺层形状后,将其储存到缓冲站中,然后利用机器人铺层来创建层压结构。机器人铺层过程能实现全面的检测和精准的铺层,然后用点焊来固定层压结构,据说最终的层压结构是100%的净形状而无需修剪。此外,Airborne的自动编程软件使这项技术更加人性化,设计、材料和操作等输入能自动转换为正确的机器代码和工艺设置。

Airborne的自动铺层系统

这项技术能为用户带来很多好处:第一,能够在一个系统上实现全自动的、集成的铺放过程,包括切割、检测、叠层和最终层压板的铺放和储存;第二,可以创建出采用其他技术不可行或者难以制造的层压板设计;第三,可以使用即将上市的未来材料,如回收材料、生物基材料或无法处理的新型材料形式,如纤维铺放。由于是一个机器人系统,所以下游工序如压制/热压成型、修边、检测或放入模具中等也可以很容易地整合进来。

“自动化的铺层为自动化和层压板设计开辟了许多新的可能性。”Airborne的CTO Marcus Kremers表示,“当然,在复合材料中有很多材料可供选择,而且几乎所有的材料都是宽卷的。如果采用其他的自动化技术,需要对这些材料进行分切,这是昂贵的,并限制了材料的可用性,也意味着自动化生产的能力受到材料的限制,我们的目标就是要解决这一问题。我们开发的系统适用于所有的复合材料,能为设计师提供最大的自由度。”(来源:PT现代塑料)