苦守8年 这家企业为第三代半导体材料国产化助攻

军工资源网 2022年07月20日尽管国内芯片“卡脖子”事件随着时间的推移渐渐失去热点,但业界始终紧绷着那根弦,那双“卡脖子”手从未移开,意味着致命的扼杀危机仍在持续。

历经跌宕,行业危机的反思虽迟来一步,但犹未为晚。如果说国产芯片“卡脖子”是一场浇醒业界的大雨,那些在大雨将至前就已经清醒地警惕着并枕戈待旦的人,正在谋划一场“翻身仗”。

河北同光晶体有限公司(以下简称“同光晶体”)就是其中之一。

经过8年黎明前的黑暗时刻,在掌握造出第三代半导体材料碳化硅衬底的主动权上,同光晶体踏出了胜利的步伐。

同光晶体副总经理王巍回忆道,为了抓住第三代半导体材料弯道超车的机会,其创始人郑清超早在10年前,在转手年营收达到数亿元的公司之后,携几乎全部身家投入到了第三代半导体材料碳化硅衬底片的研发与产业化中。

01

半导体材料的发展

被誉为世界上第4大重要发明的半导体,其重要性不言而喻。生活中的手机、电视、电脑、汽车等电子产品、设备都与半导体无不相关。

而半导体产业的基础是半导体材料,时至今日已发展到第三代。

第一代半导体是“元素半导体”。上世纪50年代,以硅基、锗基为代表的第一代半导体材料出现,取代了笨重的电子管,让集成电路成为可能,微电子工业、IT产业得以迅速发展。

到了90年代,第二代半导体材料以砷化镓、磷化铟为代表,应用于毫米波器件、卫星通讯、移动通讯和GPS导航等领域,促进了互联网产业的蓬勃发展。

随着技术的迭代,第三代半导体材料登场。第三代半导体材料以碳化硅、氮化镓等为代表,因其具备高击穿电场、高热导率、高电子饱和速率及抗辐射能力等优异性能,适用于制作高温、高频、抗辐射及大功率器件,在国防、航空航天、石油勘探、光存储等领域有着广泛的应用前景。

纵观半导体产业的发展,在上世纪六七十年代,国内的半导体技术也曾有过“辉煌的昨天”。1957年,北京电子管厂就拉出了锗单晶,1962年天津一家企业拉制出国内首颗砷化镓单晶。1965年,国内第一块集成电路在北京问世。

彼时,中国电子工业、半导体工业仅次于美国,并领先日、韩等国。但80年代末,刮起了“造不如买”的舆论风潮,数十年建立起来的半导体产业体系迎来了悲惨的命运。

在进口产品的冲击下,国内半导体材料企业的发展也难以为继。国际的半导体技术不断迭代之时,国产半导体材料逐渐落后于国际同行。

落后变成了受制于人,尤其是中美贸易战之后的中兴、华为、中芯国际等事件无一不显示在半导体领域实现国产自主可控是多么迫切的需求。

有数据显示,在宽带通讯、太阳能、汽车制造、半导体照明、智能电网等众多战略行业,使用第三代半导体功率器件可以降低50%以上的能量损失,并且可以使装备体积减小75%以上。

因此,第三代半导体的高地,中国必争无疑。

02

与其让人卡脖子,不如自己干

同光晶体涉足碳化硅领域,源自其创始人郑清超对半导体材料意义的深远洞见。

早在2000年,瞄准国家战略需求带来的新能源产业发展契机,郑清超创办了一家主营电力电子产品的公司,生产各种型号的滤波器、无功补偿设备、电源柜等,很快就取得了过亿的年销售收入。2008年,伴随光伏产业的爆发及LED产业的兴起,郑清超的公司涉足其中,生产的高频开关电源占据了当时市场的主要份额。

随着企业的顺利发展,一个难题却总是挥之不去,那就是产品制造过程中需要用到的大量电子元器件。当时进口器件的价格是国产的好几倍,但是技术性能指标国产产品总是差着很大一截。为了保证质量,企业也不得不咬牙使用进口产品,给成本控制上带来了很大的压力。

在与电力电子器件打交道的十余年,郑清超深刻认识到材料是影响器件性能的重要元素,是工业的基础。一代材料决定一代器件,一代器引领了一代应用。

2011年,郑清超接触到碳化硅材料,了解到作为世界上最先进的第三代半导体材料,碳化硅必将引发一场新的产业革命,特别是对我国半导体产业实现自主可控的战略目标尤为关键。当时,碳化硅材料在国内的研发应用属于刚刚起步的阶段,在民用领域尚属空白。与其让外国人继续卡脖子,不如自己撸起袖子干。

2012年,郑清超用他卖掉上一家公司的全部收入创建了碳化硅单晶衬底制造企业——河北同光晶体,它也是国内较早从事第三代半导体产业的高科技企业之一。

03

八年攻关路

根据 IHSMarkit 数据显示,2018年,碳化硅功率器件市场规模约 3.9 亿美元,受新能源汽车庞大需求的驱动,以及光伏风电和充电桩等领域对效率和功耗的要求提升,预计到 2027 年碳化硅功率器件的市场规模将超过 100 亿美元。

如今,市场向碳化硅敞开了热情的大门。但在此之前,布局其中的企业却犹如黑夜中的行船,不知道彼岸有多远,也不知道要行驶多久。

比如同光晶体。

2012年郑清超和他的团队一脚踏进碳化硅领域,等待他们的将是漫漫探索路。

由于行业的特殊性,国外技术成熟的公司对国内建立了严格的技术壁垒。 没技术,就从“零”起步,组建研发团队;缺生产设备,则投入巨资,自主研发搭建全新生产系统。

所幸的是,此时国内已有中科院物理所、半导体所、山东大学等科研院所在第三代半导体领域做出了一系列的研究工作。同光晶体便与中科院半导体所展开合作,建立院士工作站,获得了强有力的技术支撑。

但要实现这一前沿材料的产业化,是一件极其艰难的事情。实验室内长出一、两块晶体和工业厂房内实现大批量晶体生长完全不同,难题几乎如同一道天堑横亘在同光晶体面前。

因可供技术人员参考的资料非常少,研发的基本技术路线是未知的,因此整个研发工作充满巨大的不确定性。以高纯度多晶原料的合成为例,技术人员设计了超过10种的技术路线,依次进行试验尝试,直至最后一种技术路线才达到了最终的目标,整个开发周期超过2年。

产业化中的每个环节都面临重重困难:高纯度SiC多晶原料合成技术、高结晶质量低位错SiC单晶生长技术、4H-SiC单晶晶型控制技术、高纯度4H-SiC单晶生长技术、低损伤4H-SiC单晶衬底Si面CMP技术等等,这每一步关键技术的突破,可以说都是历经磨难的过程。

技术的攻关仅仅是其中的一道坎。彼时,碳化硅对于国内市场而言只是先进的半导体材料,并没有相应的市场需求,只有少量的科研需求。

缺乏市场的供养,一切开支都要自己掏钱。从公司成立直到2019年,8年时间,同光晶体前后投入研发资金已近2亿元。大量研发投入难以快速产生经济效益,但信心却从未动摇。

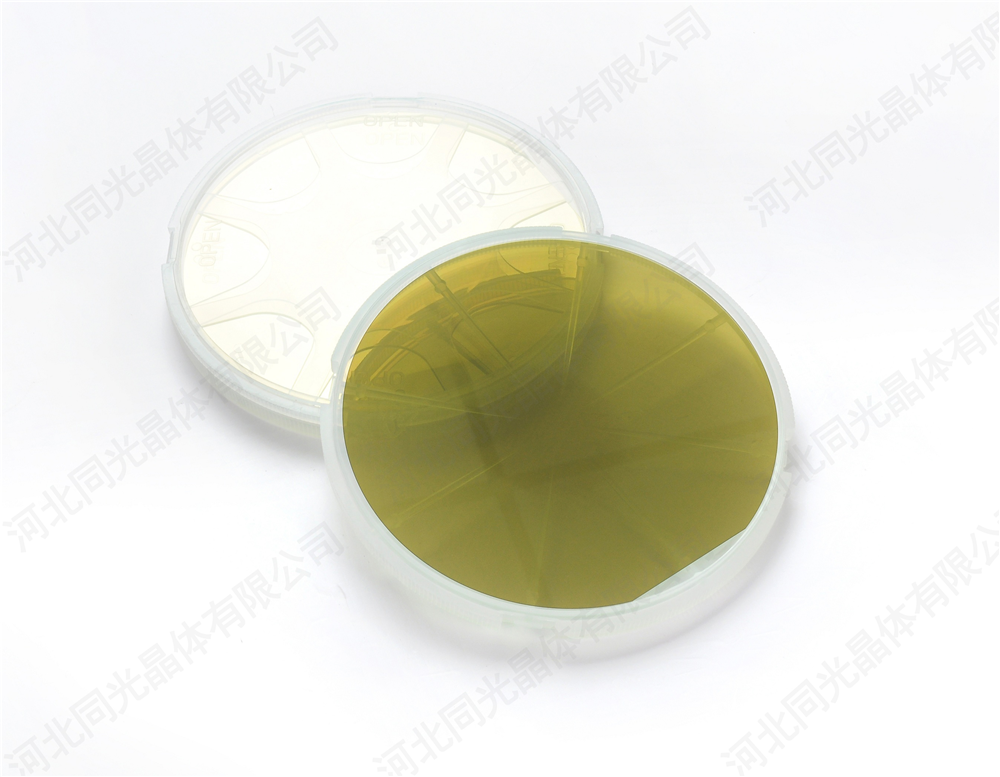

经过8年的摸索,随着关键技术被一一攻破,直到2019年末,同光晶体终于交出了亮眼的成绩单:4英寸高纯半绝缘型碳化硅单晶衬底,各项技术指标均达到国际先进水平,6英寸导电型碳化硅衬底,取得关键工程化技术突破,达到车规级功率半导体芯片的应用标准,具备了批量生产条件。

“同光晶体成为了国内真正能实现碳化硅衬底片批量供应的少数企业之一。”

04

未来之路

随着5G与新能源车产业的崛起,同光晶体听到了黎明的号角。

拯救同光晶体的,除了自身的坚持与探索,还得益于中美贸易摩擦后对国产替代的需求和5G、新能源车等市场的崛起。

尽管从整个碳化硅材料市场格局来看,美、日、欧等外商仍是整个市场的主导者,美国的Cree是碳化硅衬底的主要供应商,占据了全球一半以上的碳化硅晶片市场。但随着制裁事件连续上演,关键材料国产化的意愿变得越来越迫切,加上碳化硅材料和器件在军工国防领域的重要作用越来越突出,同光晶体等国产碳化硅材料企业的路将越来越平坦。

市场也终于柳暗花明。

碳化硅半导体衬底可分为导电型衬底片和高纯半绝缘型衬底片。导电型衬底片可制作功率器件,用在电子电力领域,如新能源车及充电桩、光伏逆变器、工业电源的UPS等。

2018年,特斯拉的一个举动,为导电型碳化硅衬底片市场做了个“大蛋糕”。由于碳化硅材料的物理性能优异,导热性好、耐高温高压,单位时间充电效率提升;良好的导热性可以降低冷却系统的需求,从而减小体积,增加续航里程。于是特斯拉率先采用了碳化硅MOSFET功率器件。

作为新能源车的风向标,“第一个吃螃蟹”的特斯拉无疑吸引了同行的目光。据测算,1张6英寸导电型碳化硅衬底片可制造出100个MOSFET芯片,能够满足两辆特斯拉电动车的需求。按照特斯拉50万辆产能计算,国内仅特斯拉一家车厂每年就要消耗至少25万张6英寸导电型碳化硅衬底片。

另一种高纯半绝缘型碳化硅衬底片则应用于微波通讯领域,主要是5G市场。

2019年,5G商用拉开帷幕,拉动了4寸高纯碳化硅衬底片的应用。

从用量来看,仅在基站方面,国内总共将布局500万至550万座基站,每年会有50-80万座基站的建设。“高纯半绝缘型碳化硅主要用于5G基站的PA部分。”

市场带来的东风,同光晶体自然不会错过。王巍说:“从2019年底,我们就开始了产业扩张之路,为今后的规模化、产业化打基础。”

作为国内供应高纯半绝缘型碳化硅衬底片的少数企业之一,同光晶体目前在河北保定高新区厂区装备了200台长晶炉,能够满足市场对于高纯碳化硅衬底片的需求。“碳化硅的尺寸将来会逐渐过渡到6英寸为主,如果做到8英寸,终端产品价格会进一步下探,在微波射频和电力电子器件领域应用会越来越广,市场将更加广阔。”王巍说。

2020年3月,在河北涞源,同光晶体启动建设了新的厂区,规划布局600台长晶炉,年产能可达10万片6英寸导电型衬底片。

从无到有到行业领军企业,同光晶体的成长见证着创始人过人的眼光和勇气。如今的同光晶体仅在2020年营收已经达到2亿元,并完成了C轮融资。在市场与国产化机遇下,同光晶体的雄心势不可挡:2021年筹划推进下一个2000台单晶生长炉厂区建设,预计2022年一期项目500台投产运行,计划在2025年完成全部设备投资,力争成为全球重要的碳化硅单晶衬底供应商之一。

同光晶体的冲刺身影,同时也在告诉着世界,先进的第三代半导体材料,中国的声音不可忽视。

【个人简介】

王巍,毕业于上海交大自动化系,后于英国布鲁内尔大学获得电力市场专业硕士学位。 本人现为河北同光晶体有限公司副总经理,负责市场销售运营。

【企业简介】

成立于2012年,注册资本1.69亿元,现有职工200余人,专业从事第三代半导体材料碳化硅衬底的研发和生产,是中科院半导体所的合作单位,2020年销售收入实现近2亿元。

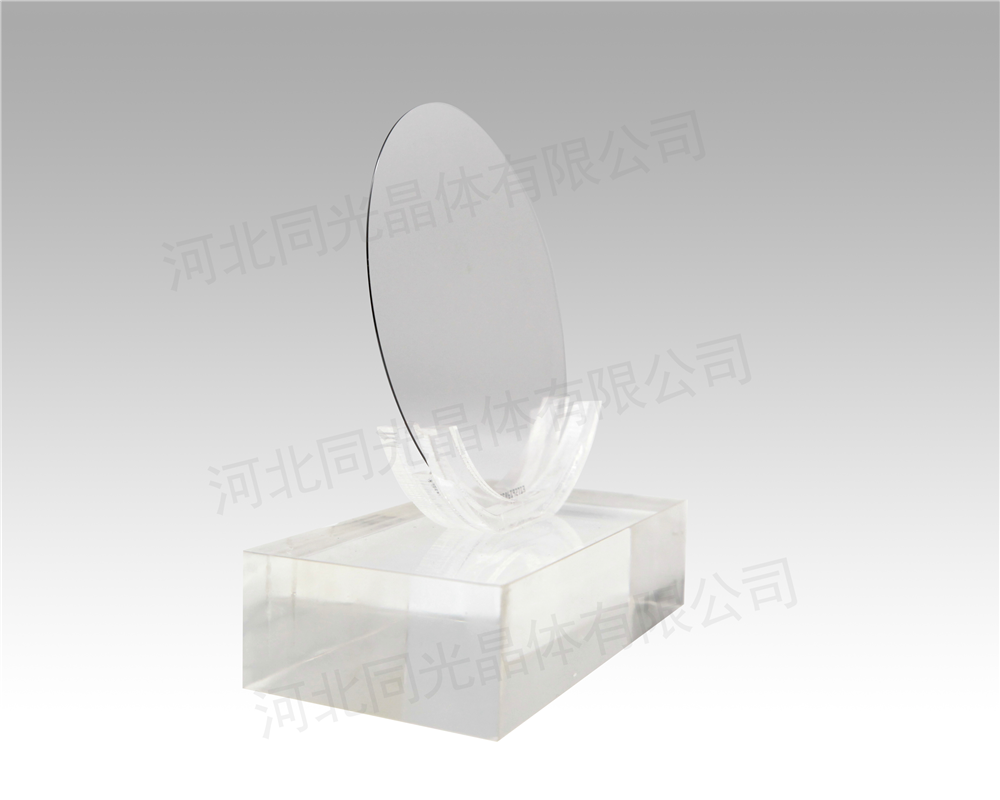

目前,同光晶体投资建设碳化硅单晶生长炉200余台,搭建了从晶体生长、衬底加工,到品质检测等国际先进、完整的碳化硅衬底生产线,生产能力达到年产6万片。企业自主研发的直径4英寸、6英寸高纯半绝缘型和导电型碳化硅单晶衬底,经专家和客户验证达到了国际先进水平。

同光晶体与中电科十三所、五十五所建立稳定合作关系,成为其主要供货商,将高品质产品成功应用到了我国5G基建建设中,打破了国际壁垒,破解了产业发展 “卡脖子”问题。