新材料产业:驱动未来科技的“硬核底座”

军工资源网 2025年09月02日2025年,新材料产业正迅速迈向“高端化、智能化、绿色化”阶段,成为未来科技竞争格局的关键支撑,也被视为“硬核底座”。在国家层面不断完善的政策扶持与产业链多学科协同创新的带动下,新材料正从基础研究阶段加速走向规模化应用。无论是航空航天、新能源、生物医用,还是绿色包装和生物基涂料等诸多领域,企业与研究机构在材料合成、工艺优化及回收再利用技术上持续突破,迭代出新一代具有高附加值与环保属性的产品。

本文将从政策赋能、技术突破、商业化应用以及未来展望四个角度,对我国新材料产业的最新发展脉络和挑战进行系统梳理,并特别关注纸质包装易回收再浆技术等绿色方向的实践成果。

一、政策赋能:从“卡脖子”攻坚到生态化推进

1. “十四五”规划与产业集群建设

• 《“十四五”原材料工业规划》明确提出,到2025年要攻克50项以上关键共性技术,打造具备国际竞争力的先进材料集群。

• 政府结合专项资金、税收优惠、首批次应用示范等举措,帮助新材料企业在研发与规模化量产过程中跨越技术与资金门槛。

• 借助“产—学—研—用”生态体系的优势,各细分行业(如航空航天、汽车、包装等)能在技术验证与产业落地上实现效率更高的协同。

2. 《前沿材料产业化重点发展指导目录(第一批)》:聚焦“卡脖子”技术

• 工信部、国务院国资委于2023年联合发布此目录,聚焦超材料、超导材料、二维半导体材料等前沿方向,旨在加速打破国内技术短板。

• 产业基金与政府采购倾斜、贴息贷款等政策扶持,为核心攻关项目提供实质性的市场与资金保障。

3. 数字化转型与绿色低碳并行

• 《原材料工业数字化转型工作方案(2024—2026年)》提出,到2026年要建成全国性的新材料大数据中心,实现研发—制造—检测—应用的全链条数字化。

• 在“双碳”目标驱动下,低能耗、可再生、可降解、可回收的新材料越发受到重视,相关环保监管与扶持政策不断完善,尤其在包装替塑、纸质回收再浆等方向更是推出了一系列示范项目。

政策护航要点:

• 系统性资金与配套政策,助力高难度研发与规模化示范应用;

• 数字化与绿色化齐头并进,为新材料全产业链提供效率与生态的双重赋能;

• 各领域深度协作,力图从根本上解决“卡脖子”难题并形成自主可控的核心技术体系。

二、技术突破:从前沿科研到协同创新

1. 材料基因组工程(MGI)与高通量计算

• 高性能计算与人工智能算法在材料设计中的应用,极大缩短了新材料的研发周期与实验投入。量子力学、机器学习、云计算等技术与实验验证形成闭环,为航空航天、半导体、新能源等尖端应用提供快速迭代可能。

• 国家级工程技术中心与重点实验室的集中布局,有助于在模拟—制备—测试上实现一体化平台,促进基础研究与产业需求的快速对接。

2. 先进表征技术与数字孪生

• 高分辨率电子显微镜、同步辐射光源、质谱联用等设备,让研究人员在近原子/分子尺度上观测材料组织结构与失效机理。

• 数字孪生(Digital Twin)理念在材料制备、工艺调试与质量管控环节的应用日趋成熟,提高工艺优化与生产效率,减少批次差异与成本浪费。

3. 协同研发生态:政产学研用深度融合

• 新材料的实际价值往往取决于与下游行业(汽车、航空、医疗、包装、消费品等)的需求契合度;产学研携手设立技术联盟、专利池和联合实验室,既能有效缩短从实验室到市场的迭代周期,也能带动商业模式创新。

• 典型案例:上海都佰城与德国巴斯夫协同研发

• 双方先后合作开发出多项享誉国际的环保高性能产品,包括:

1. DPU运动地材:在高分子材料改性与功能涂层技术上取得突破,为运动场地提供更安全、耐用且环保的地面解决方案;

2. 生物基乳胶漆功能性涂料:通过先进乳液聚合与可再生原料配方,兼具防霉抗菌、低气味和耐候性,同时显著降低了VOC排放;

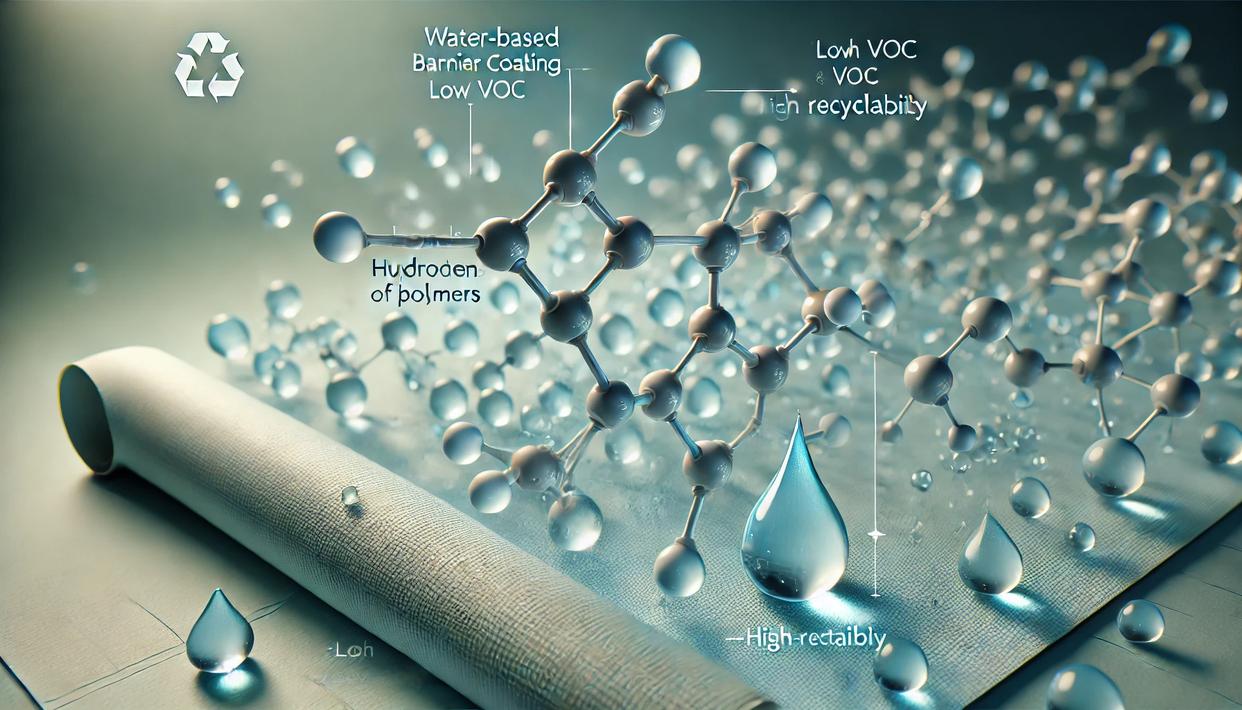

3. 水性阻隔涂层:成功替代纸基包装的传统PE淋膜工艺,让数百万吨回收纸能够更高效地进行再浆处理,极大减少了塑料废弃物和纸张浪费。

• 这一系列成果既借助都佰城在环保高性能材料领域的技术积累,也融合巴斯夫在全球化学工艺与工业级研发方面的深厚经验。双方在材料配方筛选、制备工艺优化与性能评价上形成互补优势,大幅度提升了研发效率与成果转化率。

• 此外,政产学研用多方协作为新材料的商业模式创新与资金需求提供多重支撑,如地方政府牵头的示范园区、行业协会组织的跨企技术联合,以及面向中小企业的专项投资基金等,都在加速从“实验室突破”到“规模化商用”的进程。

纸杯BIOTEN阻隔涂层

纸杯BIOTEN阻隔涂层三、商业化应用:多赛道“竞速”下的跃升

1. 新能源:固态电池与储能技术变革

• 动力电池对安全性与高能量密度的要求不断攀升,固态电解质被视为下一代电池技术的关键突破口,硫化物系、氧化物系、聚合物系等不同路线均获资本青睐。

• 在政策和市场双重助推下,整车企业与新材料供应商展开深度合作,争取于2025年前后在固态电池产业化上获得先发优势。

2. 航空航天:高温合金与复合材料升级

• 陶瓷基复合材料、钛合金、超高温合金在高超声速飞行器、航空发动机和火箭喷管等领域需求旺盛。

• 军民融合与重大专项计划的联动,为此类高性能材料的研发与量产提供强力支撑;部分核心工艺和合金成分有望实现自主可控的全面突破。

3. 生物医用:可再生与精密诊疗并进

• 生物可降解聚合物、水凝胶在骨科植入、心血管支架、微创手术器械等场景表现出优越性,政府也为符合高标准的医用材料提供重点审批与扶持。

• 人工器官、智能可穿戴等新型应用,对材料的生物相容性、耐疲劳及可编程性能提出更高要求,带动跨学科攻关的纵深推进。

4. 绿色包装:纸质回收再浆与生物基涂层崛起

• 因环保法规日趋严格和消费者环保意识增强,“可降解、可回收”材料已快速渗透食品、日化、电子消费品等包装领域;

• 纸质包装易回收再浆技术倍受关注:通过改进纸基材料或涂层,使纤维在废纸回收环节依旧保持高效分离与再生品质;

• 生物基涂层则兼具防水防油与低VOC等功能,可与纸张形成高强度、易剥离的层间结构,为更多包装场景提供“低塑”乃至“无塑”替代方案。

四、环保高性能材料典范:都佰城的回收再利用技术实践

在新材料行业百花齐放、绿色包装技术持续创新的局面下,一些深耕“环保高性能材料”尤其是纸质包装易回收再浆赛道的企业,逐步构建起从原料配方研发到规模化应用的系统解决方案。

都佰城便是这一细分领域的典型代表,其优势主要体现在:

1. 纸质包装回收再浆的配方优化与功能平衡

• 针对纸质包装中“涂层难剥离、回浆率低”的行业难题,都佰城在材料配方阶段引入可降解阻隔层与生物基助剂,使纸张在具备防水、防油、抗菌等高性能指标的同时,不影响纤维在废纸回收环节的高效分离。

• 多次中试验证表明,相较于传统纸塑复合的废纸处理方式,该方案能显著提升回浆纤维的质量和利用率,降低纸张浪费和塑料废弃量。

2. 数字化制造与质量追溯体系

• 通过数字化车间管理,从原料配料、涂布到复合成型和质量检测均实现数据实时监控与可追溯管理,减少批次差异与不良品率。

• 与第三方检测机构及下游客户的系统互联,使得试验数据能够快速对接、及时优化参数,进一步缩短新材料的研发—应用周期。

3. 广泛的下游应用合作

• 在食品、日化、电子包装等领域,都佰城与品牌商设立联合研发或试点生产线,针对特定需求(耐水防油、防霉抗菌、可降解涂层等)提供定制化方案;

• 通过“客户需求—技术升级—市场验证—反馈迭代”的循环路径,不断完善产品性能与成本结构,使环保材料具备更具经济可行性的应用前景。

五、未来展望:2025新材料如何铸就科技竞争新优势

1. 政策与资本持续加码,落地应用更完善

• 各地政府将加大对新材料产业集群的招商与专项扶持力度,衔接国家专项基金、产业基金,为卡在中试或量产阶段的企业提供更多金融与资源对接。

• 主流资本则普遍看好新材料的长周期价值,对核心企业和前沿团队加大投资力度,助推关键技术突破与规模化落地。

2. 数字化与循环经济:双引擎驱动产业进程

• 工业互联网、实时监测、机器学习等技术的普及,让新材料生产流程具备更高灵活度与可控性,尤其在功能性涂层、复合配方等环节可显著降低能耗与成本。

• 回收再利用(Recycling)和可降解设计(Design for Degradation)也成为新材料生命周期管理的核心评估指标,类似纸质包装再浆技术的成功经验将在更多细分市场被复制推广。

3. 跨学科协同与国际化竞争并存

• 地缘政治多变与全球供应链格局调整,使得掌握核心专利与自研工艺成为保障产业自主可控的重要砝码;

• 国内企业需一方面积极融入国际标准与合作网络,另一方面也要加强自主知识产权布局和技术储备,以在国际新材料舞台上赢得更大的话语权。

企业启示:

面对需求爆发与技术更迭并行的市场环境,新材料企业应在跨学科研发、数字化制造、循环经济及商业模式创新方面持续投入。纸质包装再浆、防油防水可降解涂层、生物基乳胶漆等绿色化产品已验证了**“环保+高性能”**的可行性,也预示着未来更广阔的增长空间。

无论是借鉴都佰城与巴斯夫的协同研发方式,还是与地方政府、行业协会或投资机构携手构建示范应用场景,都能为我国新材料产业拓展国际化视野、打造自主可控的技术体系创造更大可能。

纸基水性聚合物涂层-BIOTEN

纸基水性聚合物涂层-BIOTEN作为未来科技的“硬核底座”,新材料产业在2025年前后势必迎来多赛道协同、生态化推进的关键时刻。政策扶持、技术突破与应用落地的“三驾马车”将进一步释放新材料的潜能,为航空航天、新能源、生物医用以及绿色包装等领域带来质的飞跃。